見えない「狭間」を乗り越えろ! NECネクサソリューションズの現場担当者が語る製造業のDX成功の秘訣

「DXを進めたい──しかし、なかなか思うように進まない」。製造業の現場からは、そんな切実な声が多く聞かれます。

NECネクサソリューションズは、こうした企業の課題に真正面から向き合い、これまで数多くの工場DXプロジェクトを成功へと導いてきました。

多品種少量生産に対応する生産システムの構築、品質や生産性を高めるAI/IoTシステムの導入、製造実績の収集から可視化およびデータ活用、OTネットワーク構築時のセキュリティ検討など──。企業から寄せられる多様な要望に、業務システムからITインフラまでカバーする幅広いソリューションを提供することで、製造業の変革を着実に支援してきました。

本記事では、工場DXの最前線で日々奮闘するNECネクサソリューションズの松田・関根の2名に、製造業の変革にかける想いや、工場DXの実現に向けた日々の取り組みについて話を聞きました。

本記事が、工場DXの推進を目指す企業の皆様にとって、新たな一歩を踏み出すきっかけになれば幸いです。

コンサルティング統括部兼営業戦略統括部

シニアプロフェッショナル

松田 健佑

2007年入社。中堅・中小製造業のアカウント営業や新規営業からPLMのプロダクトマネージャーを経て、2025年より現職。事業課題の設定などコンサルティング領域を含む工場DX案件を中心に担当。趣味は生成AI研究。

製造・装置ソリューション統括部 第一営業グループ

マネージャー

関根 将司

2013年入社。物流業や卸売業向けの情報システム営業を経て、現在は組立製造メーカーや食品メーカーなど製造業向けの工場DX案件を数多く担当。趣味はフットサル。

企業内に潜む「狭間」が工場DX・スマートファクトリーの実現を阻んでいる

Q:工場DXとはどのような取り組みのことを指しますか。

松田:製造業の悩みや課題は企業によって大きく異なります。そのため、工場DXの内容もゴールも企業ごとに異なり、一言で説明するのは難しいのが実情です。ただ、私個人の考えとしては、工場DXとは「業務・部門の垣根を越えたデータの連携により、経営や業務を最適化する取り組み」だと捉えています。

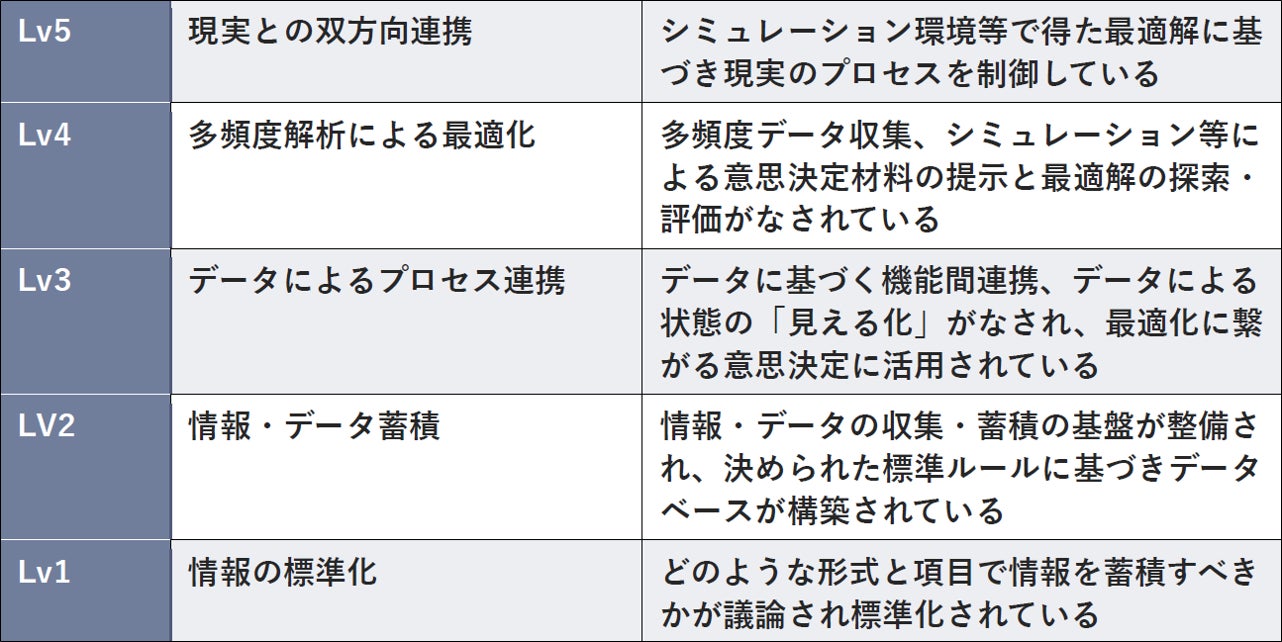

経済産業省が2024年に発表した、製造業のデジタル化・スマート化についてまとめた「スマートマニュファクチャリング構築ガイドライン」というものがあるのですが、ここではデジタル化・スマート化に向けた変革レベルを5段階に評価しています。

変革課題の実現レベル(Lv)区分

出典:「スマートマニュファクチャリング構築ガイドライン(令和7年5月 第2版)」(国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)/経済産業省(METI)製造産業局)(25ページ)

この5つのレベル区分のうち、中堅・中小の製造業においては、まずは「Lv3:データによるプロセス連携」を目指す取り組みを、いわゆる工場DXと定義してよいのではないかと考えています。

Q:工場DXがうまくいかないと悩む企業が多いのはなぜでしょうか。

松田:工場DXの失敗原因を導入したシステムやアプリケーションにあると考える企業は少なくありません。しかし、現場を見てみると、それが本当の原因ではないケースが多い印象です。

工場DXは、先ほどお話ししたように業務や部門をデータで繋ぎ、最適化に繋がる意思決定に活用する取り組みです。これまでデジタルの接点がなかった部門・業務・階層・領域などを繋ごうとすることで、自社内に連携を妨げる要因があることに初めて気づく場合があります。私たちはこれを「狭間」と呼んでいますが、この狭間こそがDXを難しくする要因だと考えています。

関根:狭間の中で多いのが「経営層と現場の狭間」です。例えば、経営層が「デジタルツイン」「生成AI」など最新技術の導入を目指す一方で、現場は目の前の課題である「歩留まり改善」を実現したいと考えている。この狭間を埋められずにDXプロジェクトが停滞してしまうケースは珍しくありません。

「現場とシステム部門の狭間」もよく見られます。システム部門は、経営数値を早期に把握するためシステム刷新を進めたいと考えますが、現場は慣れ親しんだ既存システムを使い続けたいと望んでいる。両者の調整に時間がかかり、システム刷新が遅れるというのもよくあるケースです。

このように、企業内に存在する様々な狭間が工場DXを難しくする大きな要因になっています。

全社を貫く「事業課題の設定」が狭間を乗り越えるカギになる

Q:NECネクサソリューションズはその狭間をどのように解消していくのでしょうか。

松田:お客様の現場を見ていると、そもそも狭間の存在に気づいていない場合や、社内の衝突を避けるため、あえて狭間に手を付けないという場合もあります。しかし、その状態で工場DXを推進しても狭間は残り続け、得られる効果は限定的になります。

まず重要なのは、狭間を発見し、認識することです。狭間を発見するには関係者との対話が欠かせませんが、経営層とだけ話をしていても狭間は見えてきません。執行役員や事業部長など、各事業を統括している人たちへの入念なヒアリングを行い、部門ごとの考えや課題、目指す方向を明らかにすることで、狭間の存在が浮かび上がってきます。それが狭間解消の第一歩になります。

Q:狭間が明らかになった後、それをどのように解決していくのですか。

松田:各部門が自分たちの考えや立場を主張しても狭間は埋まりません。そこで有効になるのが、全社を貫く「事業課題の設定」です。

例えば、経営者はデジタルツインによる開発スピードや品質向上を目指し、製造部長は歩留まりの改善を目指しているとします。一見異なる目標のようですが、根底には「利益率の改善」「不良品の削減」という共通のゴールがある場合が多いのです。このように、全社視点で適切な事業課題を設定できれば、手段の違いは乗り越えられる狭間へと変わります。

しかし、社内の当事者が客観的な視点に立って狭間を見極め、適切な事業課題を設定することは容易ではありません。そこに私たちNECネクサソリューションズの存在意義があります。現場の方々への丁寧なヒアリングや現場視察を通じて、それぞれの想いをわかりやすく伝える「翻訳者」になることで、狭間の発見や、全社を貫く事業課題の設定を支援することを心がけています。

適切な「事業課題の設定」により、工場DXを成功させた世界的鉄道模型メーカーの事例

写真左より 株式会社関水金属

開発部 システム開発課 課長 吉岡 大輔 氏 取締役 副社長兼 開発部 部長 山瑞 進一 氏

専務取締役 岡田 義也 氏 管理部 部長 中島 隆憲 氏

Q:適切な事業課題の設定によって、工場DXを実現した事例を教えてください。

関根:印象に残っているのは、業界をリードする鉄道模型メーカー、株式会社関水金属様の事例です。同社は「日々採算の実現」という事業課題を旗印に掲げ、工場DXを大きく成功させました。

「KATO」ブランドで知られる関水金属の鉄道模型は、リアルな造形と安定した走行性能で世界中の鉄道ファンに愛されています。(写真は「(HO)D51 標準量産形」)

「日々採算」とは、部門別・製品別・工程別の採算を明らかにし、それを毎日チェックすることで各部門の業務を最適化しようとする取り組みです。この実現に向け、同社は業務や部門の垣根を越えた情報の流れを構築しました。

例えば、同社は数百種類に及ぶ製品のあらゆる情報──製品図面や金型図面、BOM(部品構成)に加えて、BOP(Bills of Process)と呼ばれる工程表や、部品や工程ごとの標準原価を1つ1つPLMシステムに登録・管理しています。これを全社共通の「ものづくりにおける正しいマスタ基盤」として運用することで、企画・設計、加工、塗装、検査といったすべての部門が同じルールのもとで日々採算が行えるようにしています。

業務依頼はすべて生産管理システムを通じた「発注」という形で行われ、その際には生産管理システムと連携するPLMシステムの情報がマスタとして参照されます。各工程への作業指示は、生産管理システムと連携する自社開発のアプリ「作業実績収集アプリ」を通じて作業員に通知され、アプリでは作業実績データの収集も行われます。

管理部門は生産管理システムの情報を中心に各部門の売上や原価を取りまとめ、朝・夕の2回、全部門の採算情報を全社向けにメール配信します。このような高度な情報連携が当たり前の日常業務として行われていることに同社の強みがあります。

松田:部門をまたぐ情報連携を実現するには、各部門が自部門の仕事のやり方に固執せず、共通のゴールに向かって一致団結する必要があります。関水金属様にとってはその旗印が「日々採算の実現」だったわけです。

「日々採算の実現」は、同社が以前から事業課題として掲げていたもので、NECネクサソリューションズが設定を支援したものではありません。ただ、同社の場合はその理想を実現するための業務システムに課題がありました。以前は部品や工程に関する情報を表計算ソフトで管理しようとしていましたが、きめ細かな日々採算を実現するための仕組みとしては効率が悪く、精度面でも限界がありました。

そこで私たちNECネクサソリューションズは、生産管理システムとPLMシステムを組み合わせた情報基盤を考案し、より効率的で精度の高い「日々採算」の実現方法を提案しました。結果として、同社が抱えていた「目指す理想と情報システムの狭間」を解消し、工場DXを成功に導くことができました。

工場DXは、業務システムとITインフラの両輪でさらに加速する

Q:狭間とは業務や部門の間だけの話ではないのですね。

関根:その通りです。工場DXを阻む狭間は、組織や人の間に存在するギャップだけではありません。例えば、業務システムに関しては、「目指す理想と業務システムの狭間」の他に、「業務システムとそれを支えるITインフラの狭間」もよく見受けられます。これは、先ほどご紹介した関水金属様でも実際にあったケースです。

同社は2024年6月に新工場を建設しました。当初、新工場のITインフラは「一定以上の回線・帯域が確保できれば十分」と考えられており、複数社による相見積もりが行われました。しかし、私たちは生産管理システムやPLMシステムといった業務システムがそのITインフラ上で稼働することを踏まえ、システム間のデータの流れを阻害することなくセキュアな環境をどう構築するかの観点でインフラ構想を提案しました。

2024年6月に操業開始した株式会社関水金属の新工場・鶴ヶ丘工場

例えば、同社は「作業実績収集アプリ」で作業員の工数情報を取得しています。工場のあらゆる場所でアプリの通信を行えるようにするには、無線LANの死角をなくす必要があります。そこで、工場全体をカバーする無線LAN網を設計しました。同時に、広範囲なLAN環境では第三者による不正接続のリスクが高まるため、端末認証によるセキュリティ対策も提案しました。

さらに、昨今注目されるOT(制御系システム)とITの統合も考慮しました。同社でも将来的に2つを統合する可能性があったため、新工場では社内ファイアウォールによるOTネットワークとITネットワークの分離を提案しました。その他にも、クラウド接続も踏まえた拠点間VPNや、CADデータなど大容量データのバックアップが可能なストレージ、無停電電源装置(UPS)や避雷器の設置による事業継続性の向上などを提案しています。

このように、単に「太い回線を引けばよい」という発想だけでは、理想的な工場DXは実現しません。業務とデータの流れを深く理解し、それに伴うセキュリティリスクも考慮しながら、業務システムとITインフラの間にある狭間を正しく乗り越えるソリューションを整えることが、工場DXを成功させるための重要なポイントです。

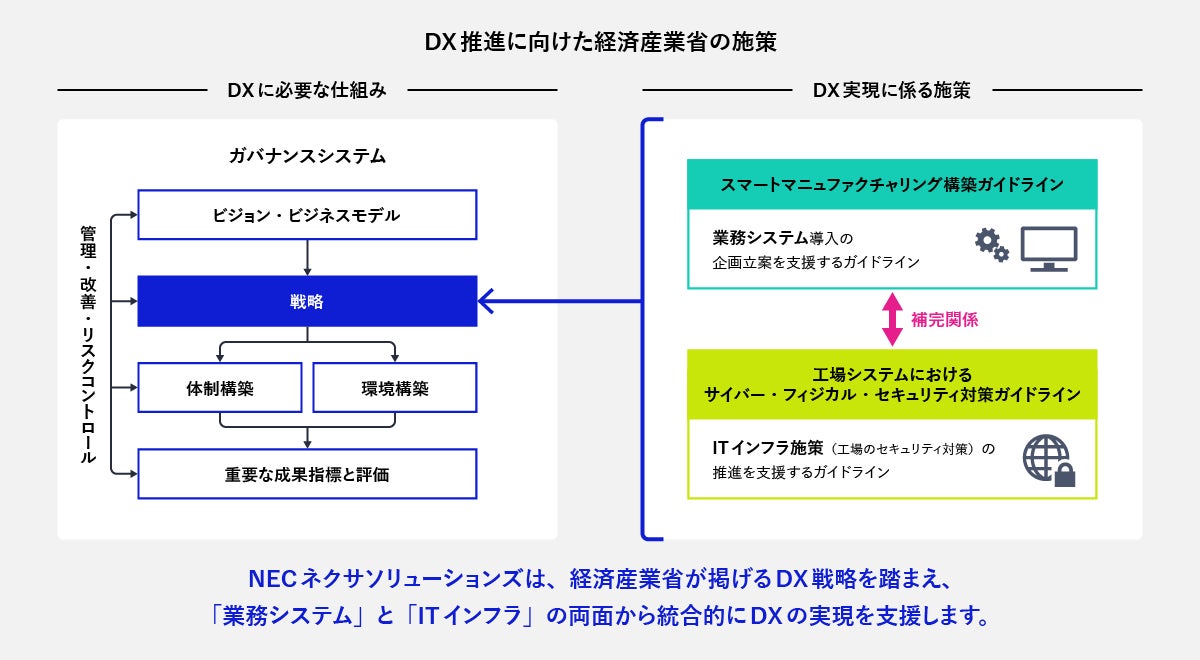

松田:つまり、業務システムとITインフラの両輪での整備が必要になります。NECネクサソリューションズは、経済産業省が提示する各種ガイドラインも活用しながらお客様の戦略を建てつける支援を行っています。

具体的には、業務システムに関しては「スマートマニュファクチャリング構築ガイドライン」を、ITインフラに関しては「工場システムにおけるサイバーセキュリティ対策ガイドライン」を活用しています。

この2つのガイドラインは、経済産業省がDX推進に必要な仕組みとして提唱した戦略ガイドです。業務システムとITインフラのDXを単なるツール選定や導入にとどめずに、戦略立案段階からお客様とすり合わせるための考え方が示してあり、当社でもこのガイドの理解を深め、お客様と議論できる人材を増やしている最中です。

出典:「2024年版ものづくり白書(ものづくり基盤技術振興基本法第8条に基づく年次報告)」(経済産業省/厚生労働省/文部科学省)(212P)を加工して作成

「スマートマニュファクチャリング構築ガイドライン」と「工場システムにおけるサイバーセキュリティ対策ガイドライン」も踏まえ、お客様は企業戦略に基づく体制構築や環境整備を実現できるだけでなく、「業務システム」と「ITインフラ」が密接に結びついた理想的な工場DXの基盤を構築することができます。ここに、私たちNECネクサソリューションズの強みがあると考えています。

業務とデータの流れを「可視化」することが狭間の発見に繋がる

Q:工場DXを阻む狭間を発見するためのコツはありますか。

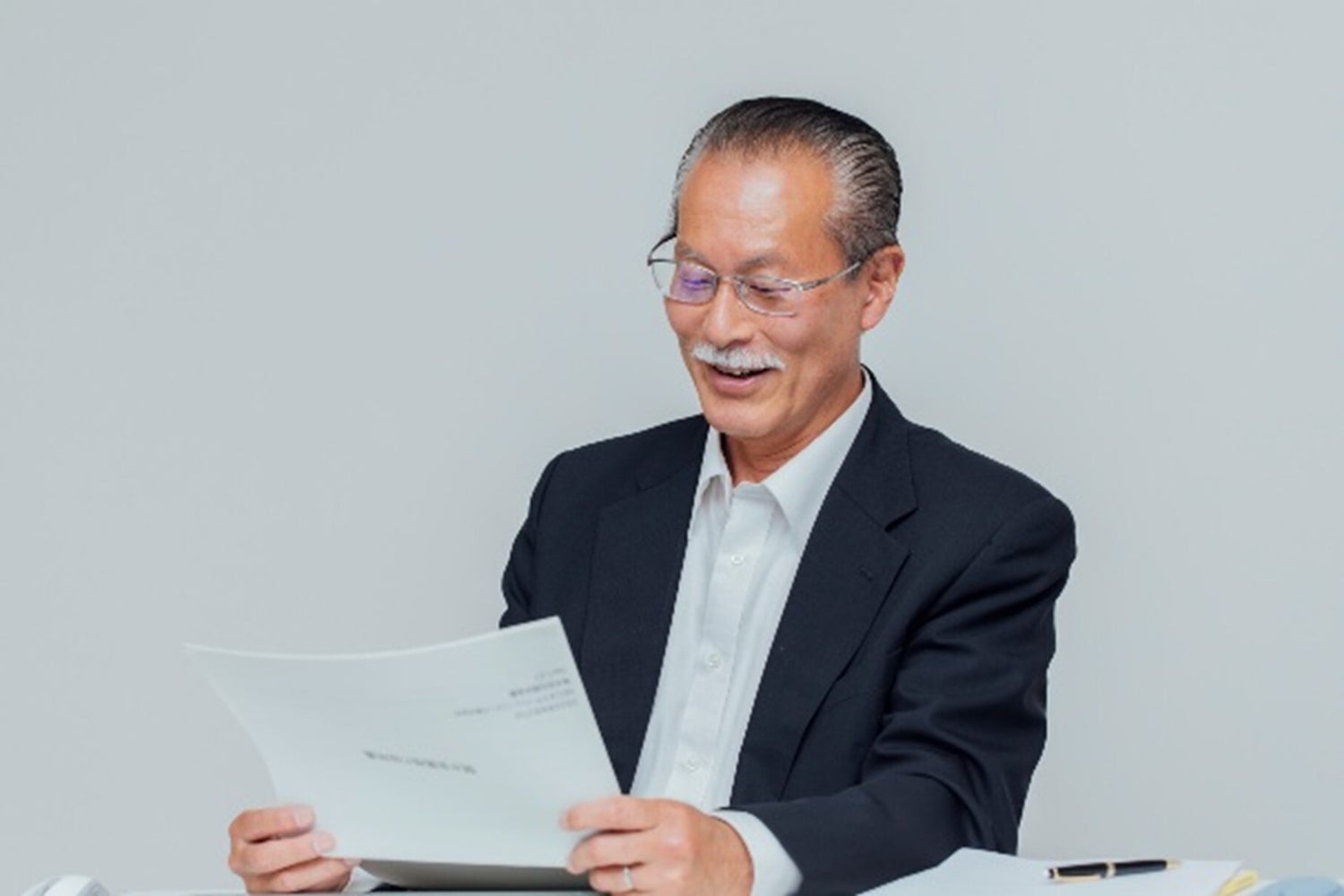

松田:やはり「可視化」が重要です。例えば関水金属様のケースでは、新工場建設の際にNECネクサソリューションズから「関水金属の説明書」と題した資料を提案しました。この資料は、同社のシステムを構成するすべての要素を網羅したもので、当社が納入したシステムだけでなく、他社製品や同社が独自で開発したアプリケーションも含んでいます。

一般的なシステム構成図と異なるのは、「業務」と「システム」と「情報」の流れを同期させ、その情報を受け取る部門まで明記している点です。このようにマスタやデータの流れが可視化されることで狭間を発見しやすくなります。

この資料については「自社システムの全体像を初めて可視化できた」という高い評価をいただき、社内のシステム企画を検討する際の基礎資料として活用されているそうです。このように、自社システムの全体像を可視化しておくことは、狭間の発見に大いに役立つと思います。

NECネクサソリューションズが提出したドキュメント「関水金属の説明書」。同社のシステムを構成するすべての要素を網羅したシステム全体像がまとめられています。(写真は株式会社関水金属 専務取締役 岡田 義也 氏)

NECネクサソリューションズは、工場DXを阻む様々な狭間に「橋」を架けるソリューションベンダーを目指します

Q:最後に、工場DXを検討されている企業の皆様へメッセージをお願いします。

関根:工場DXを阻む狭間の発見、それを乗り越えるための適切な事業課題の設定、そして課題解決に向けたソリューションの選定まで、NECネクサソリューションズは幅広く支援しています。ソリューションについても、業務システムからITインフラ、さらには先端のAI技術までをワンストップで提供できることが、私たちの大きな強みです。

松田:工場DXの領域は奥深く、時にはコンサルティングに近いアプローチが必要になることもあります。それでも私たちは、お客様に寄り添い、必要に応じて共に学びながら、工場DXを阻む狭間に「橋」を築いていきたいと考えています。ぜひお気軽にご相談いただければと思います。

NECネクサソリューションズの工場DX・スマートファクトリー事例を今すぐダウンロード

最後までお読みいただき、ありがとうございました。工場DXの現場で奮闘するNECネクサソリューションズの想いや、DX成功のためのノウハウが少しでも皆様の参考になれば幸いです。

記事内でご紹介した株式会社関水金属様の工場DX事例は、ホワイトペーパーにてご覧いただけます。ぜひ下記ページよりダウンロードいただき、工場DX推進のヒントとしてお役立てください。

NECネクサソリューションズの工場DX・スマートファクトリー事例

・株式会社関水金属 様

https://www.nec-nexs.com/solution/case/katomodels.html

その他、本記事でご紹介したソリューションは以下になります。

・生産管理システム「EXPLANNNER/J」

https://www.nec-nexs.com/sl/erp/explanner_j/

・PLMソリューション「Obbligato」

https://www.nec-nexs.com/sl/obbligato/

・ITインフラ構築「Clovernet」

https://www.nec-nexs.com/clovernet/

行動者ストーリー詳細へ

PR TIMES STORYトップへ